|

|||

|

Keikaku Hozen - Planned

Maintenance

İşletmelerde bakım

departmanı planlı bakımın

gerçekleştirilmesi için bir

sistem kurmalıdır. Böylece

üretim ekipman arızaları ile

engellenmeyecektir. Bu

Planlı Bakım olarak

adlandırılır. Periyodik

denetlemelerle bakım için

zamanlama önceden

belirtilir.

Buna ek olarak, planlama

departmanları, üretim

mühendisliği gibi, Bakım

Önleme Sistemi ni tanıtmak

için çalışmalıdırlar.

Ekipmanın kurulmasından

sonra erken safhalarda

sağlam üretim operasyonunu

gerçekleştirmesini

sağlamalı, bakım

gerektirmeyecek ekipmanı

tasarlamak kadar iyi

çalışmalarda

bulunmalıdırlar.

Operatörler otonom bakımın

yerine getirilmesinden

sorumludurlar. Operatörler,

ekipmanın fiziksel

kontrolünü gerçekleştirmeli,

günlük kontrollerini

yapmalı, ilgili bölümlere

destek sağlamalıdır.

Şirket kültürünü yeniden

yapılandırmayı hedefleyen

TPM nin amacı, ekipman

operasyonları ile meşgul

olan insanların TPM nin 5

prensibini tanıtmada

görevlerini yerine

getirmelerini ve

operatörlerin becerilerini

artırarak kendi görevlerini

yerine getirmelerini

sağlamaktır.

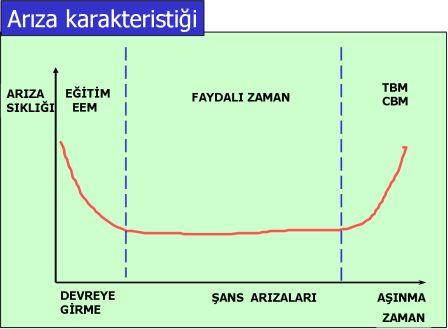

Arıza nedir?

Ekipmanın tanımlanmış

fonksiyonunu kaybetmesidir.

Arıza tipleri nelerdir?

a) Fonksiyon duruşu tipi

arızalar;

Ekipmanın istenmeden

durmasıdır.

b) Fonksiyon azalması tipi

arızalar;

Ekipman çalışmaya

devam eder ancak proseste

çeşitli üretim aksaklıkları

meydana gelir.

Planlı bakım uygulama

aşamaları;

1.

Otonom bakıma destek:

Bu aşamada Planlı bakım

ekibi tarafından ABC

Analizleri yapılır, Operatör

seviyesini yükseltmek

amacıyla yoğun biçimde

teknik ve ekipman bazlı

eğitimler verilir ve nokta

dersleriyle eğitimler

desteklenir. Operatörlerin

astıkları F-Tagler en geç 3

gün içerisinde çözülmeye

çalışılır.

2.

"0" arıza faaliyetleri

Arıza kayıp ve nedenlerini

tespit etmek amacıyla arıza

formları oluşturulur.

Toplanan veriler arıza

analizleri yapılarak

kayıplar tespit edilir.

Tespit edilen arıza kaybı

yaşanan noktalara o arıza

kaizenleri planlanır ve

gerçekleştirilir.

3.

Planlı bakım faaliyetlerinde

kendimizi tanımlamak

Bu aşama planlı bakım ekibi

için bir veri toplama

sistematiği oluşturma

aşamasıdır. Bu sistematik

bir veri tabanı olabileceği

gibi manüelde olabilir.

Önemli olan ihtiyaç

duyulduğunda ilgili verilere

zaman kaybetmeden ulaşmak ve

verilerden emin olmaktır.

Aşağıdaki veriler fabrika

toplamı, makine gurubu,

makine, alt gurup ve parça

bazında takip edilmelidir;

Arıza

adedi (adet/ay) (

>10 dk duruşlar)

Arıza süresi (dk)

Fonksiyon

kaybı (adet/ay)

Küçük

duruş (adet/ay)

(<10 dk duruşlar)

MTTR (dk) (Ortalama

tamir süresi)

MTBM (saat) (İki

bakım arası süre)

MTBF (saat) (İki

arıza arası süre)

MTD (dk) (Ortalama

duruş süresi)

Maliyet

(TL/ürün)

4.

Yağların denetlenmesi

Yağların denetlenmesi

işletmenin kategorisine ve

ekipman parkına göre kritik

öneme sahip olabildiği gibi

geri planda da kalabilir. Bu

aşamada yapılması gereken

yağ çeşitleri analiz

edildikten sonra çeşitliliği

azaltmaya yönelik çalışmalar

yapmak ve bir yağlama

sistematiği oluşturmaktır.

Ayrıca bazı basit yağlama

faaliyetleri bu aşamada

otonomculara devredilir.

5.

Yedek parça yönetimi

Bir işletmede yedek parça

maliyetleri çok ciddi

rakamlara ulaşabilir. Bu

aşamada yedek parça

yönetimine çalışılmalıdır.

Yapılması gereken, sabit

periyot da, sabit miktarda,

o stok miktarıyla

çalışacak bir sistem

geliştirmektir. Ayrıca

standart yedek parça listesi

bu adımda çıkarılmalıdır.

6.

Bakım/enerji maliyetinin

yönetilmesi

Bakım ve enerji maliyetleri

de ciddi işletme

giderlerindendir. Bu aşamada

bu kayıp kalemlerindeki

kaçakları önlemeye ve

azaltmaya yönelik çalışmalar

yapılır.

7.

Önleyici bakım

faaliyetlerine destek

Bu aşamada planlı bakımcılar

günlük ve zaman odaklı bakım

faaliyetleri için

çalışırlar. Ekipmanın

arızaya geçmesini

engelleyecek sistemler

kurarlar. Erken ekipman

yönetimi ve MP sistemi bu

çalışmalara güzel

örneklerdir.

8.

Kestirimci bakımda gerekli

donanımları elde etmek

Bu aşamada planlı bakımcılar

vibrasyon analizleri, ses

seviye analizleri, yağ

analizleri, sıcaklık

takipleri ve basınç

takipleri gibi faaliyetleri

gerçekleştirirler. Amaç

makine elemanlarındaki

aksaklıkları tespit ederek

arızaları önlemektir.

Planlı Bakımın Yararları: 1) Daha az makina arızası olacağından duruşlar daha iyi kontrol edilebilir ve makine kullanma süresi artar. Bunun sonucu üretim miktarı artar ve daha uygun teslim zamanı belirlenebilir. 2) Makinalarda zamanında en sağlıklı ayarlar yapılacağından daha iyi verim elde edilir. Böylece ürünün kalitesi muhafaza edilir, kusurlu ürün oranı azalır. 3) Arızalardan oluşan ara onarımlar azalır ve onarımlar arasında geçen süre uzar. Böylece bakım işgücü ve teçhizatından daha iyi istifade edilir. 4) Onarım masrafları azalır. Ara kontrollerde yapılan işlemler ve değiştirilen parçaların maliyetleri, arızalara nazaran daha düşük olur. 5) Makinaların faydalı ömrü uzar, yenileme zamanı uzar. 6) Yedek makina ve teçhizat ihtiyacı azalır ve tesisin yatırımında tasarruf sağlanır. 7) Bakım masrafları azalır. Planlı bakım, işçi ve malzeme masraflarında tasarruf sağlanır. 8) Daha iyi yedek parça kontrolü yapılabilir ve stok miktarı azaltılabilir. 9) Daha uygun bir çalışma sağlanır. Bakım masraflarının aşırı olduğu bölümler dikkati çeker. Gerekli araştırmalar yapılarak lüzumsuz işler veya yanlış uygulamalar düzeltilebilir. Operatörlerin çalışma durumlarının ıslahı ile makineleri hor kullanmaları sonucu arıza ihtimalleri ve aşırı yıpranmalar giderilebilir. 10) Arızalar sebebiyle üretimde çalışan işçilerin prim kaybı daha az olur. 11) İşçilerin emniyeti ve tesisin korunması daha iyi temin edilebilir. Böylece tazminat ve sigorta masrafları daha az olur. 12) Yukarıdaki sebeplerle üretimin birim maliyeti düşer. Planlı bakım çeşitleri: Tesislerde makineteçhizat ve tesisat yönetimin belirlediği standartlara göre sürekli çalışır durumda bulundurulmalı ve istenen verimde kalmaları sağlanmalıdır. Bu amaçla aşağıda sıralanan bakım çeşitlerinden birinin uygulanması gerekir: 1) Önleyici (Koruyucu) bakım. 2) Düzeltici bakım. 1. Önleyici Bakım: Koruyucu (önleyici) bakım veya tamir, herhangi bir arızaya veya üretim aksamasına yol açacak bir olay meydana gelmeden önce, böyle bir ihtimali ortadan kaldırmak amacıyla yapılan bakım hizmetleridir. Makinalar arızalanmadan önce belirlenen kurallar içinde gözden geçirilmelidir. Önleyici Bakım Faaliyetleri: a) Yağlama işleri, b) Temizleme işleri, c) Muayeneler, durum muayenesi, d) Kalibrasyon, ayar, e) Programlı onarımlar, f) Programlı revizyonlar, g) Programlı parça değişimleri.

Önleyici Bakımın Yararları: 1) Daha az üretim duruşu, 2) Bakım elemanlarına, arıza onarımları sırasında ödenecek fazla mesai ücretlerine kıyasla, normal ayar ve onarımlar için daha az fazla mesai ödenmesi, 3) Daha az, büyük boyutlu onarımlar, daha az sıklıkta onarımlar, 4) Arıza ortaya çıkmadan önce yapılan basit onarımlar için daha düşük onarım maliyeti, 5) Daha az mamul reddi, daha iyi kalite kontrolü, 6) Daha az yedek üretim aracı. Dolayısıyla azalan sermaye yatırımı, 7) Bakım maliyetlerinde azalma, 8) Bakım maliyeti yüksek olan üretim araç ve yardımcı tesislerin belirlenerek nedenlerinin araştırılması ve bulunması, 9) Yedek parça kontrolünün daha iyi yapılarak stok düzeylerinin azaltılması, 10) İşçiler için daha güvenli bir çalışma ortamı, 11) Daha düşük birim imalat maliyeti. Koruyucu bakım kapsamında tahmin edici bakım ve revizyon uygulanır. Tahmin edici (durum muayeneli) bakımda, makinateçhizat hakkında geçmiş bilgiler araştırılır. Durum muayenesinde arızaların nedenleri, belirtileri ve tipleri belirlenir. Bunlar analiz edilerek makinateçhizatın hangi kısımlarının ne zaman aşınacağı ve bozulacağı konusunda bilgi edinilebilir. Bu bakım tipi bugün ayrı bir program olarak değil, koruyucu bakım kapsamında düşünülmektedir. |